Les hydrocyclones : qu’ossa donne?

17 juillet 2024

Par Gaston Michaud, ingénieur de recherche, Innofibre

Ils sont là, mais on les ignore. On passe devant sans s’en soucier. Pourtant, les hydrocyclones font partie intégrante de la plupart des procédés papetiers. On les retrouve par exemple dans les systèmes d’approche des machines à papier, dans les ateliers de recyclage et de désencrage, dans les ateliers de pâtes kraft et dans les ateliers de pâte thermomécanique pour ne nommer que ceux-là.

L’objectif des hydrocyclones est d’enlever les contaminants et les fibres indésirables contenus dans une suspension fibreuse. On désire obtenir une qualité de pâte acceptable tout en maintenant une perte de bonnes fibres minimale et une consommation d’énergie la plus faible possible.

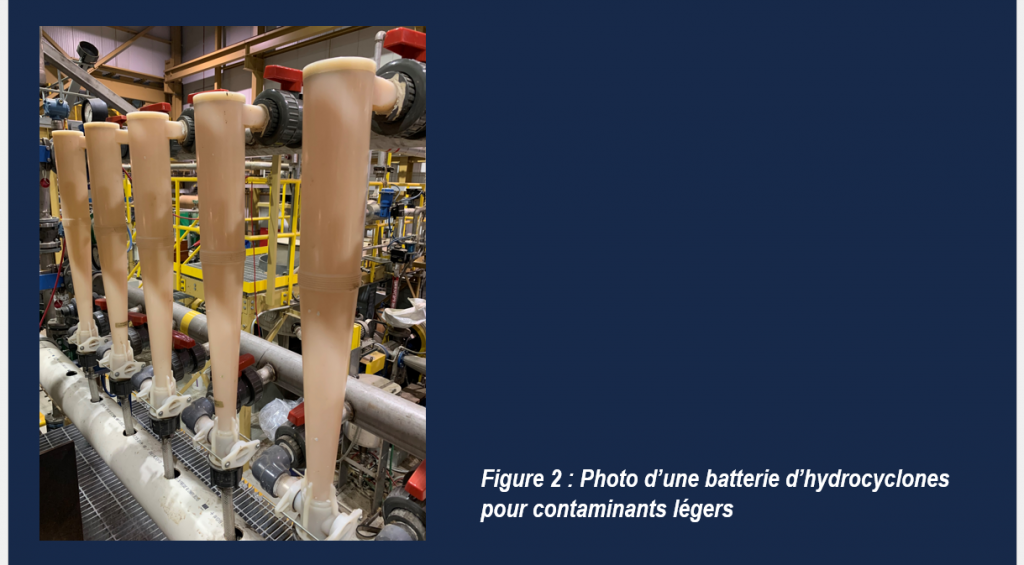

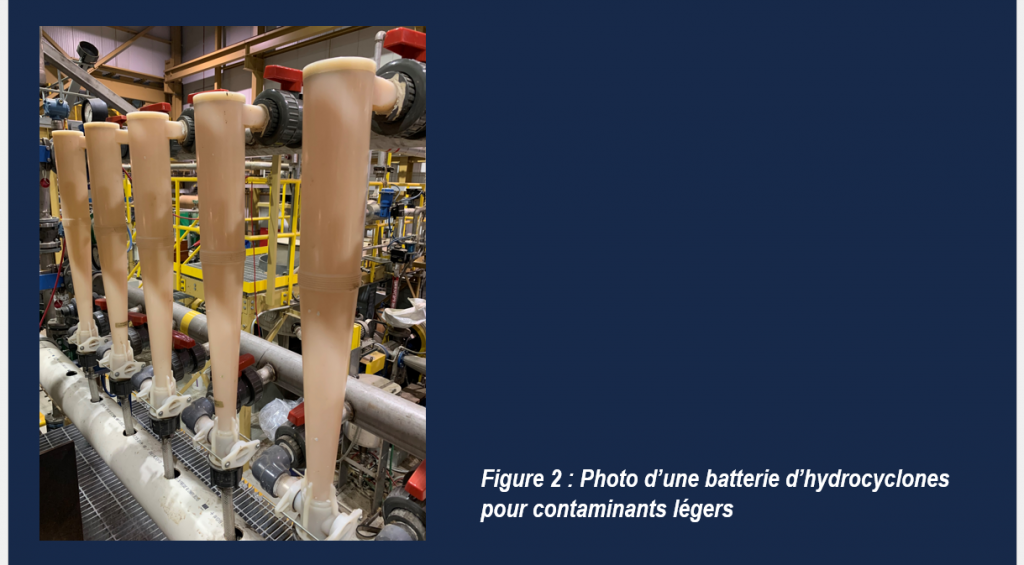

Ils sont identifiés de différentes façons. Certains les appellent épurateurs, cônes ou même bouteilles. Les systèmes d’hydrocyclone comportent plusieurs stades ou étages. Ceci fait en sorte qu’il peut y avoir des dizaines, voire des centaines d’hydrocyclones dans un système. Les étages qui suivent le premier servent à récupérer le bon matériel fibreux qui est passé dans les rejets et à concentrer les contaminants. Les systèmes sont généralement organisés en cascades où les rejets sont retraités dans les étages subséquents et les acceptés sont dirigés vers les étages précédents. De cette manière, on recherche un compromis acceptable entre l’efficacité d’enlèvement des saletés (ou des fibres mal développées) et la perte de fibres.

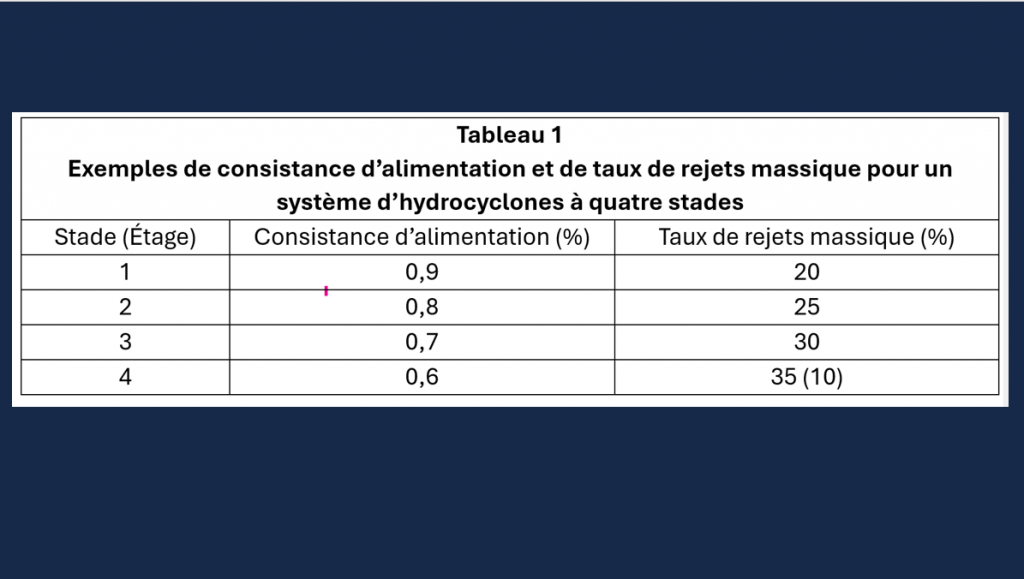

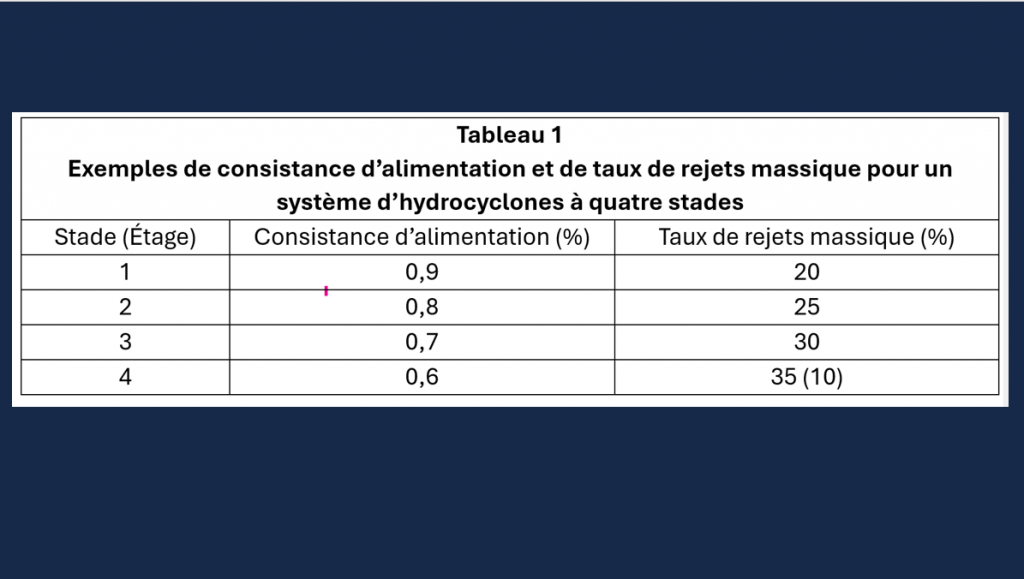

Les hydrocyclones ont une efficacité de séparation plus élevée, plus la consistance d’alimentation est faible. La plupart des hydrocyclones opèrent généralement à une consistance d’alimentation inférieure à 1 %. Dans les systèmes multistades, la consistance d’alimentation sera réduite d’un stade à l’autre pour favoriser l’efficacité de séparation, car la concentration des contaminants augmente. Par exemple, un système à quatre stades pourrait avoir une consistance de 0,9 % au premier stade, 0,8 % au second, 0,7 % au troisième et de 0,6 % au quatrième (Tableau 1). Les hydrocyclones à haute densité que l’on retrouve dans les ateliers de recyclage et de désencrage opèrent à une consistance d’alimentation beaucoup plus élevée (4 – 5 %), car ils sont conçus pour enlever des contaminants denses (cailloux, verre, trombones, agrafes, boulons, clous, vis…). Ceux-ci sont relativement faciles à enlever à une consistance plus élevée.

Le taux de rejets massiques a aussi un effet important sur l’efficacité de séparation. Plus ce taux augmente, plus l’efficacité de séparation des hydrocyclones augmente. Dans les systèmes multistades, le taux de rejets massiques augmentera d’un stade à l’autre pour favoriser l’efficacité de séparation puisque, tel que mentionné précédemment, la concentration des contaminants augmente. Par exemple, pour un système à quatre stades, ce taux pourrait être de 20 % au premier stade, de 25 % au second, de 30 % au troisième et de 35 % au quatrième (Tableau 1). Généralement, le taux de rejets effectif du quatrième stade sera beaucoup plus faible (de l’ordre de 10 %), car ce dernier est muni système de récupération de fibres pour limiter les pertes. Le taux de rejets peut être modifié en changeant l’ouverture de rejets, la pression de l’accepté ou celle des rejets.

Lors du démarrage d’une nouvelle installation, on porte beaucoup d’attention aux systèmes d’hydrocyclones. On s’assure d’équilibrer le système afin qu’il réponde aux critères de performance pour lesquels il a été conçu. Du point de vue construction mécanique, les hydrocyclones sont des appareils simples. Ils n’ont pas de pièces mobiles. Au fil du temps, on les oublie. On les néglige même jusqu’au jour où des problèmes de qualité sont signalés. Des saletés se retrouvent dans la feuille de papier, dans la feuille de carton ou dans la pâte. C’est alors que l’on cherche la source de ces problèmes. En investiguant, on remarquera que les hydrocyclones sont en mauvais état : fuites, perforations, blocage, usures…. Il s’avère souvent que le système ne fonctionne plus comme il le devrait. Les pressions et les consistances d’opération ne sont plus respectées. Les transmetteurs de pression sont imprécis ou ne fonctionnent tout simplement pas. Les taux de rejets ne correspondent plus aux valeurs optimales. On a en quelque sorte perdu le contrôle du fonctionnement du système. On ne fait que pomper de la pâte à travers ceux-ci comme s’il s’agissait que de simples bouts de tuyaux. En plus d’une perte de performance, il en résulte également un gaspillage d’énergie.

Pour éviter de perdre le contrôle, il est important d’assurer un suivi régulier des hydrocyclones comme on le fait pour d’autres pièces d’équipement. Un minimum d’entretien est nécessaire. On doit remplacer les pièces qui sont usées. Il faut vérifier l’étalonnage des transmetteurs de pression. Il est essentiel de mesurer correctement les consistances d’alimentation et de déterminer les taux de rejets de chaque étage du système.

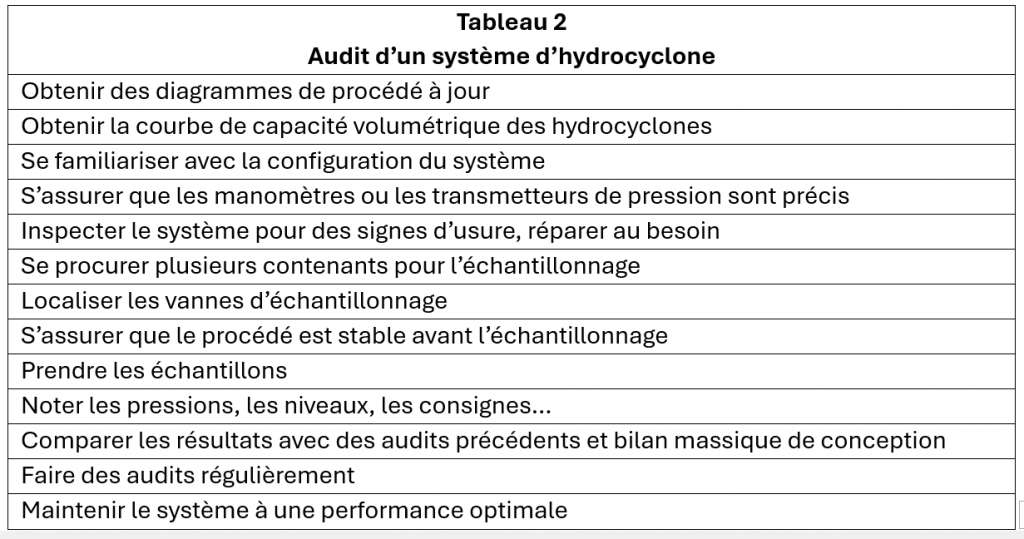

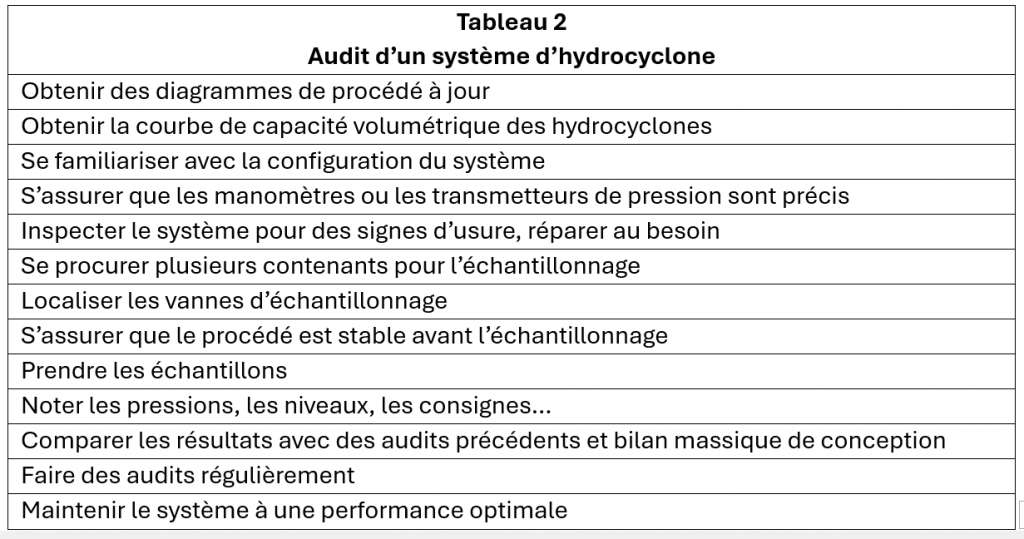

Pour ce type de système, les bilans volumétriques et massiques sont indispensables pour obtenir une image claire de l’opération. On suggère de faire des bilans régulièrement pour faire un bon suivi. Il faudrait minimalement en faire un par année et même deux si cela est possible. Ainsi, on pourra comparer les bilans entre eux et constater les déviations rencontrées. Si ces dernières sont importantes, on fera les ajustements requis pour retrouver un fonctionnement optimal. Dans le cas où de nouvelles conditions d’opération sont nécessaires pour répondre à des changements en amont ou en aval, celles-ci seront notées et communiquées. Avant d’entreprendre un tel audit (Tableau 2), il faut s’assurer de mesurer précisément les pressions. Les transmetteurs de pression doivent être étalonnés et bien positionnés. Les vannes de contrôles doivent bien fonctionner. Les hydrocyclones doivent être en bon état. Lors de l’exécution du bilan, on doit pouvoir prendre des échantillons représentatifs de chaque courant (alimentation, accepté, rejets) à chaque étage. On note les conditions d’opération (consignes, pressions, ouverture des vannes, nombre d’hydrocyclones par étage, débits).

Les hydrocyclones : qu’ossa donne? Ça permet de nettoyer la pâte et de maintenir la qualité de celle-ci moyennant que l’on en fasse un suivi adéquat.

Afin de remettre les systèmes d’hydrocyclones en état, contactez votre fournisseur d’hydrocyclones afin qu’il vous accompagne dans cette démarche. Les spécialistes d’Innofibre peuvent également vous donner un coup de main pour y arriver. Si vous croyez qu’une formation est nécessaire pour que vos opérateurs obtiennent une meilleure compréhension du fonctionnement d’un système d’hydrocyclones, n’hésitez pas à contacter Innofibre à ce sujet.